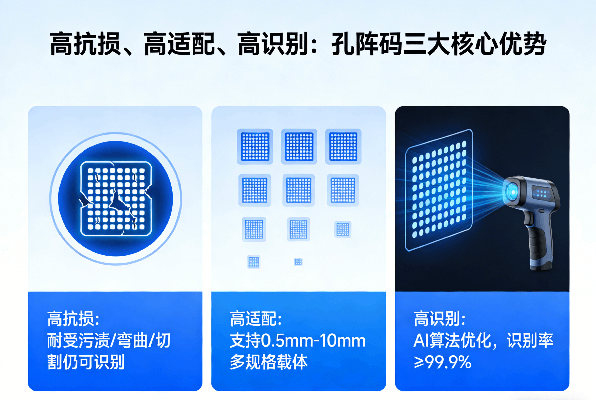

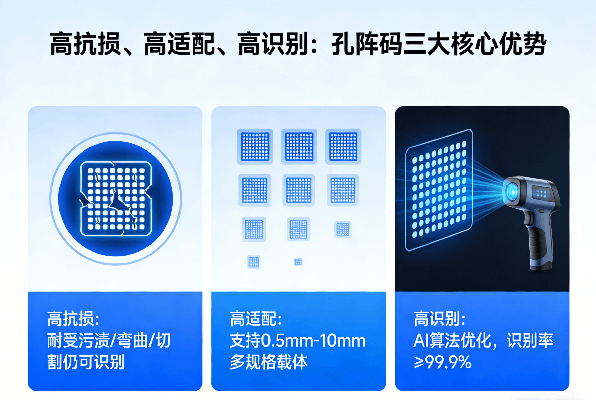

高抗损、高适配、高识别:孔阵码三大核心优势领跑工业赋码

在工业数字化转型的浪潮中,赋码技术作为产品全生命周期追溯、供应链协同的 “数字身份证”,其稳定性与可靠性直接决定了智能制造的效率边界。传统编码技术在高温、油污、机械磨损等复杂工业环境中频繁 “失灵”,成为制约产业升级的瓶颈。而孔阵码凭借高抗损、高适配、高识别三大核心优势,正重构工业赋码的技术格局,为千行百业的数字化转型注入强劲动力。

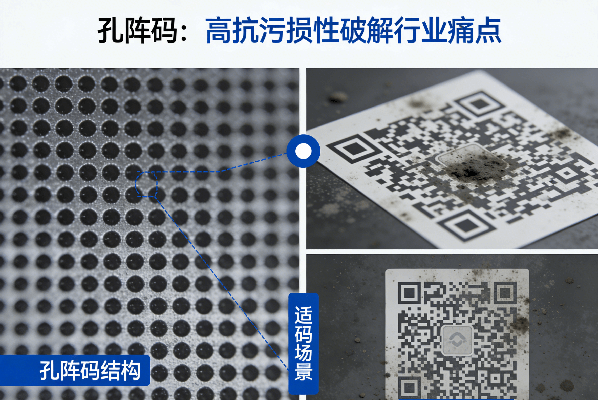

高抗损:工业环境中的 “金刚不坏之身”

工业生产场景的严苛性,对编码的物理耐久性提出了极致要求。孔阵码突破传统表面印刷式编码的局限,采用穿透性物理孔洞阵列设计,通过盲孔或通孔形式嵌入材料表层甚至内层,形成立体式信息存储结构。这种独特的物理形态使其在焊接、电镀、高温冶炼等极端工况下,即便表面涂层剥落、氧化腐蚀,核心孔洞结构仍能完整保留信息。

更值得称道的是其多重抗损保障机制:编码信息通过差分编码技术分散存储于多个孔洞中,配合 RS 校验码等纠错算法,即便 30% 以上的孔洞受损,仍可通过冗余数据恢复完整信息。相较于传统二维码表面图案磨损即失效的缺陷,孔阵码在油污覆盖率达 80%、温度范围跨越 - 50℃至 300℃的恶劣环境中,仍能保持信息完整性,成为工业场景下抗损性能的 “天花板”。

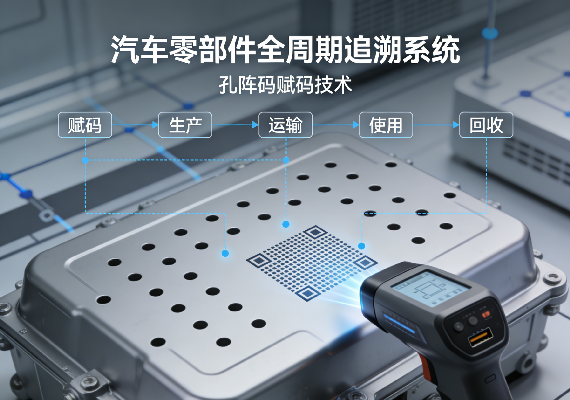

高适配:全场景覆盖的 “柔性赋码专家”

工业产品的材质、形态、尺寸千差万别,从微小的 PCB 板到大型机械部件,从金属、塑料到复合材料,对赋码技术的适配性提出了多元化要求。孔阵码以高度灵活的设计理念,实现了全场景无缝适配。

在材质适配方面,其支持激光蚀刻、机械冲压等多种加工方式,可在不同硬度、粗糙度的载体表面精准赋码,无需额外适配处理。在形态适配上,孔阵码的通孔数量可在 2 至 200 个之间灵活调整,孔径与孔间距通过函数关系精准匹配二进制数据,既能满足微型电子元件的高密度编码需求(最小可读尺寸仅数毫米),也能适配大型构件的远距离识别场景。更具优势的是其定制化能力,可根据不同行业的工况指标,配置 8×8 至 32×32 等多种孔阵密度,甚至通过独特的定位描点设计实现 AI 自动位置修正,完美适配汽配加工、PCB 制造、钢材冶炼等 47 个重点行业的个性化需求。

高识别:复杂环境下的 “精准识别利器”

编码的最终价值在于高效读取,孔阵码通过技术创新,构建了全天候、高精准的识别体系。其核心优势在于简化识别逻辑 —— 每个孔洞仅需判断 “存在” 或 “缺失” 两种二进制状态,相较于传统二维码依赖复杂色块对比度的识别方式,对物理变形、光照变化的容忍度大幅提升。

借助 AI 识别技术与专用解析算法,孔阵码可实现从物理阵列到数字信息的快速转换:通过背光源辅助与图像二值化处理,将孔洞分布转化为可高效解析的条形码格式,识别速度可达每秒数十次,且不受表面污染、角度偏移的影响。在实际应用中,即便编码区域被部分遮挡或出现机械损伤,其 AI 定位与冗余校验机制仍能确保识别准确率保持在 99.9% 以上,彻底解决了传统编码在高速生产线、复杂背景下识别率低的行业痛点。这种 “即扫即读” 的高效性能,为工业互联网标识解析体系提供了可靠的技术支撑,助力企业实现从生产到运维的全流程数据贯通。

赋能工业互联,领跑数字转型

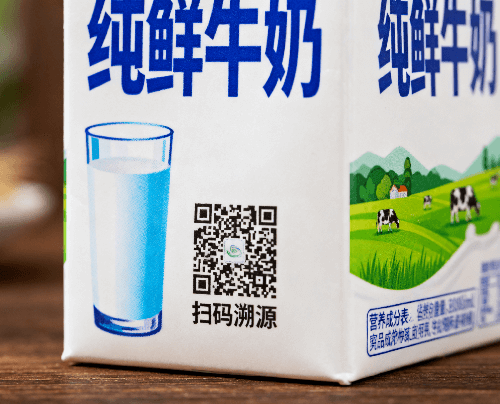

当前,我国工业互联网标识解析体系已进入规模化 “贯通” 阶段,累计标识注册量突破 6130 亿个,覆盖 31 个省份、47 个行业。孔阵码作为契合工业场景需求的新型赋码技术,不仅完美响应了《工业互联网标识解析体系 “贯通” 行动计划(2024—2026 年)》的政策导向,更通过三大核心优势,为企业打通产业链协同、提升生产效率提供了关键支撑。

从中小型制造企业的降本增效,到大型产业集群的全价值链追溯,孔阵码正以技术创新打破传统赋码的应用边界,成为工业数字化转型的 “标配” 技术。未来,随着量子点激光加工、工业 AI 等技术的深度融合,孔阵码将在抗损性能、数据容量、识别速度等方面持续突破,为构建自主可控的工业互联网标识生态,推动新型工业化发展注入源源不断的技术动能。

粤公网安备44030502003631号

粤公网安备44030502003631号