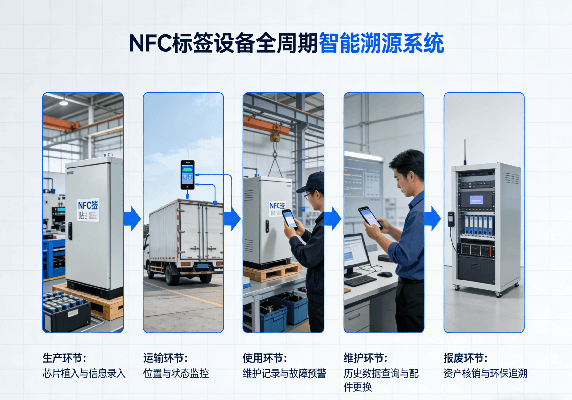

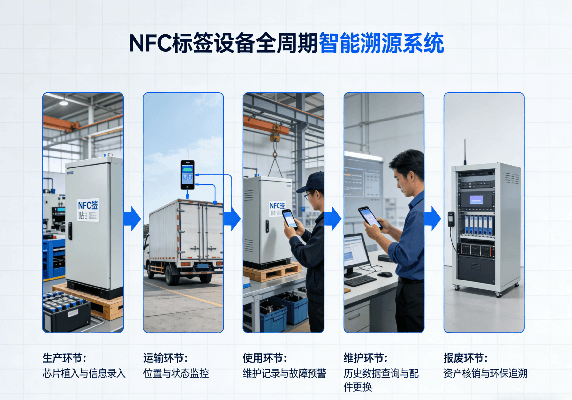

工业资产管理:NFC 标签实现设备全周期智能溯源

在工业 4.0 的浪潮下,生产车间里轰鸣的设备、流转的备件、复杂的工序构成了企业核心资产网络。然而,传统资产管理中 “数据孤岛”“人工误差”“追溯低效” 等痛点,如同隐形的枷锁,制约着生产效率的提升与成本的优化。近场通信(NFC)技术的崛起,以一枚小巧的标签为载体,为工业资产赋予了独一无二的 “数字身份证”,让设备全生命周期管理迈入智能溯源的新时代。

一、痛点破解:小标签打通管理 “任督二脉”

工业场景中,资产从采购入库到报废淘汰的全流程,往往面临着多重管理困境。生产车间里,设备巡检依赖人工记录,数据滞后且易出错,突发故障导致的非计划停机每小时损失可达数万元;备件仓库中,“积压浪费” 与 “短缺停机” 并存,数百种备件靠 Excel 台账管理,资金占用与效率损耗形成恶性循环;质量追溯时,传统方式需耗费数小时翻阅纸质单据,难以快速定位问题根源,精准召回更是无从谈起。

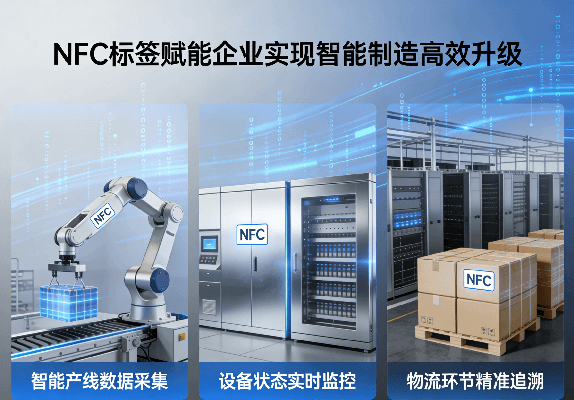

NFC 标签的出现,恰好对症下药。这种成本低廉、体积小巧的载体,无需电池供电,凭借读写设备产生的电磁场即可实现近距离通信,且能耐受工业环境中的防尘、防潮、磨损考验,甚至在金属设备表面也能稳定工作。将其嵌入设备或备件后,便构建起全流程的数据采集通道,从根源上破解了传统管理的效率瓶颈与信息壁垒。

二、全周期赋能:从生产到运维的智能闭环

在生产环节,NFC 标签成为工序管控的 “隐形管家”。在 SMT 贴片、焊接、质检等关键工位部署读写器,当载有工件的托盘经过时,系统可自动读取标签信息,实时记录工序完成状态、测试数据、操作人员及时间戳,实现全流程无纸化办公。更重要的是,系统能根据标签数据判断工件流转是否合规,若未完成前道工序便进入下一站,将自动报警锁止,有效避免漏检、错检等问题,让生产流程严格遵循工艺标准。

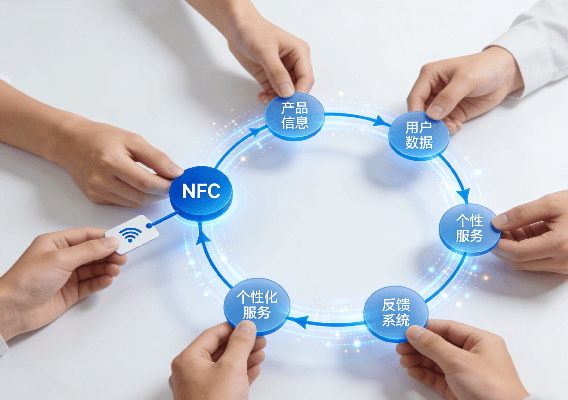

进入运维阶段,NFC 标签化身设备的 “健康档案”。运维人员只需用手机或手持终端轻碰设备标签,即可快速调取设备的采购信息、安装日期、历次维修记录、保养周期等全量数据,无需再翻阅厚重的台账。结合云端系统,标签记录的设备运行数据还能实现故障预判,当振动、温度等参数出现异常时,系统自动发出预警,让运维从 “被动抢修” 转向 “主动预防”,大幅降低非计划停机损失。

在库存管理与溯源环节,NFC 标签的价值更为凸显。每个备件都拥有唯一的数字标识,扫码即可查询适配机型、更换周期、库存位置,系统通过数据分析自动计算安全库存,低于阈值时推送补货提醒,既避免了积压浪费,又防止了短缺停机。而当产品出现质量问题时,只需扫描成品标签,便能瞬间追溯其从原材料采购、生产加工到仓储物流的完整履历,追溯时间从小时级缩短至秒级,为精准召回与根源分析提供有力支撑。

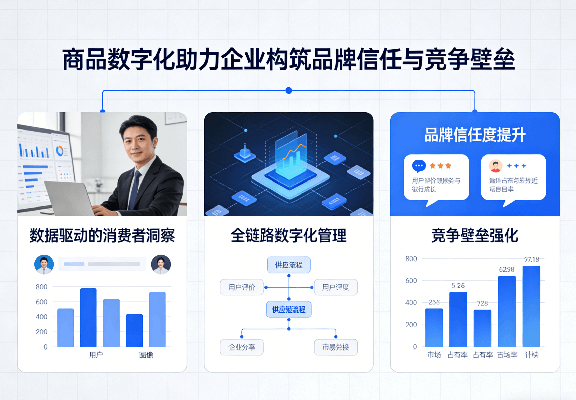

三、价值升级:构建工业资产的智能生态

NFC 标签赋能工业资产管理,带来的不仅是流程优化,更是管理模式的深度变革。数据显示,传统模式下设备运维成本占总成本的 30%-50%,其中 30% 为过度保养浪费,25% 为突发故障应急开支。而通过 NFC 标签实现的智能溯源管理,可使运维成本降低 20%-35%,设备利用率显著提升,备件库存资金占用减少 40% 以上。

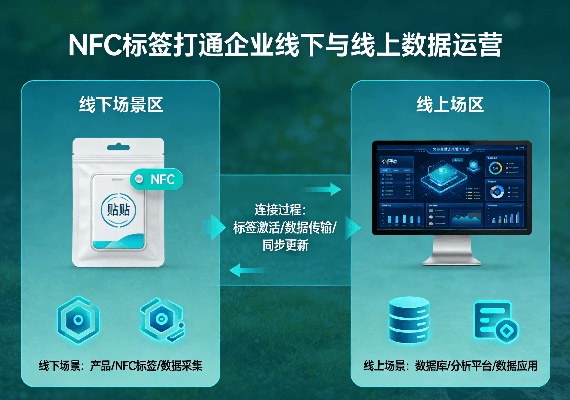

这种变革的核心,在于实现了物理资产与数字世界的无缝连接。NFC 标签如同纽带,将分散在各个环节的设备数据、人员数据、流程数据整合起来,打破了 “信息烟囱”,让管理决策有了精准的数据支撑。从生产车间的实时管控,到运维现场的高效作业,再到管理层的战略规划,NFC 标签构建的全周期溯源体系,让工业资产从 “被动管理的工具” 转变为 “主动创造价值的智能单元”。

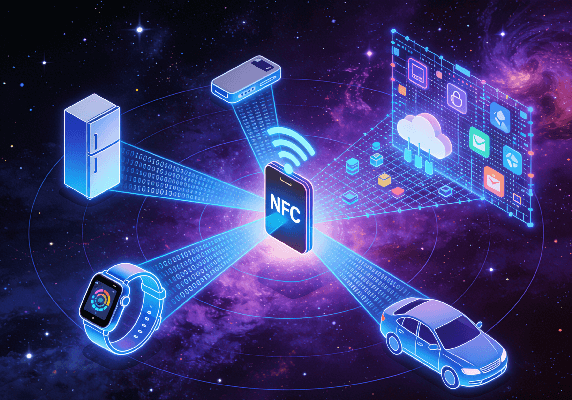

随着工业智能化的不断深入,NFC 技术与大数据、人工智能的融合将更加紧密。未来,标签收集的海量数据将通过算法分析,实现生产流程的持续优化、设备性能的精准预测,甚至驱动供应链的智能协同。这枚小小的标签,正以 “四两拨千斤” 的力量,推动工业资产管理从 “数字化” 走向 “智能化”,为企业在激烈的市场竞争中构筑起核心竞争力。

在工业 4.0 的赛道上,高效的资产管理是企业稳健前行的基石。NFC 标签带来的全周期智能溯源,不仅破解了传统管理的痛点,更开启了工业资产数字化管理的新篇章。当每一台设备、每一个备件都拥有清晰的 “数字身份”,当每一个流程、每一次操作都留下可追溯的数字痕迹,工业企业便能在智能化转型的浪潮中,实现成本可控、效率提升、价值升级,迈向更高质量的发展之路。

粤公网安备44030502003631号

粤公网安备44030502003631号