数据采集太耗时?NFC 标签助力工业场景高效 “一碰传”

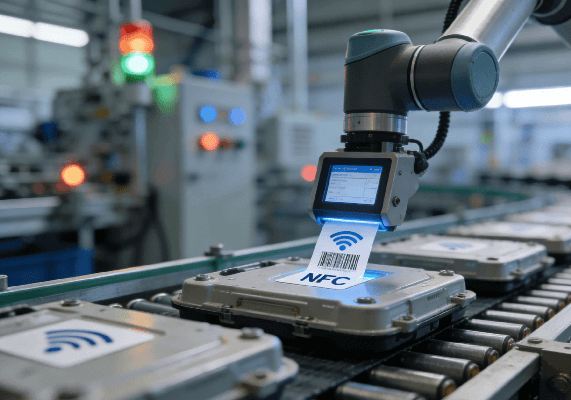

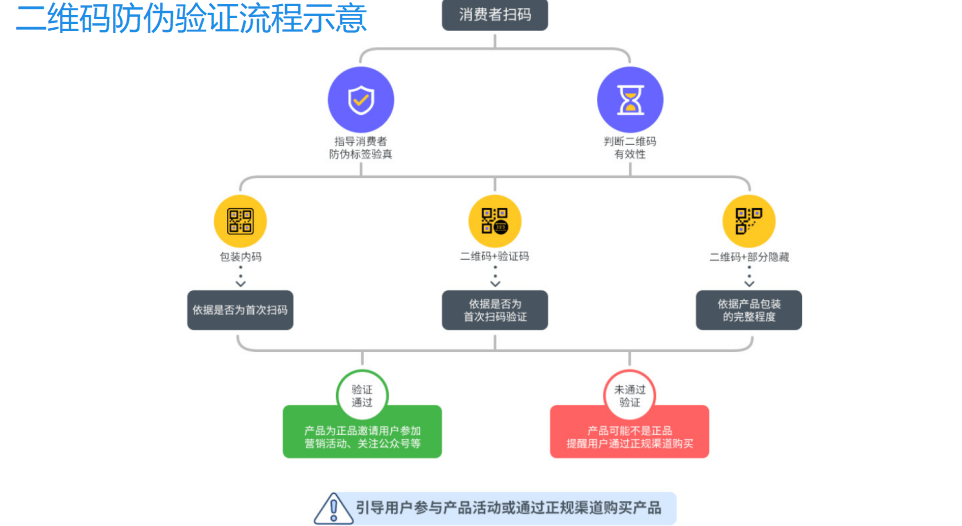

在汽车焊接车间的嘈杂声响中,工人正拿着扫码枪反复对准金属工件上的二维码 —— 油污模糊了码面,每次识别都要耗费半分钟;仓库里,管理员蹲在货架旁逐一核对资产标签,整批盘点下来整整花了 8 小时;生产线换模时,技术人员翻阅纸质台账查找参数,光是信息核对就延误了近两小时……

数据采集的低效与误差,早已成为工业数字化转型路上的 “拦路虎”。传统条码易磨损、RFID 在金属环境中易失效、人工录入差错率居高不下,这些问题让生产进度卡壳、仓储管理混乱、追溯体系断层。而如今,工业级 NFC(近场通信)标签的出现,正以 “一碰传” 的极简交互,重构工业数据采集的效率逻辑。

技术破局:工业级改造让 NFC 适配严苛场景

消费级 NFC 技术早已走进日常生活,但工业场景的高温、油污、金属干扰曾让其望而却步。如今的工业级 NFC 标签通过三重升级实现了场景突破:在硬件上,采用 IP68/IP69K 防护等级封装,能承受高压水枪冲洗与化学腐蚀,-40℃至 + 105℃的宽温域设计适配冶金、汽车制造等极端环境;针对金属资产识别难题,内置抗金属层的标签可将通信距离衰减控制在 15% 以内,而普通标签衰减率常超过 90%;更关键的是,通过优化芯片灵敏度与读写器功率,读取距离已从传统的 10 厘米扩展至 40 厘米甚至 1 米以上,无需精准对准即可快速识别。

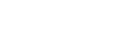

安全与效率的平衡同样被攻克。工业级 NFC 标签集成 ISO 14443 等加密协议,动态密钥交换机制使信息篡改率低至 0.0001%,远优于普通二维码;同时支持双向数据传输,不仅能快速读取设备参数、工序信息,还可实时写入检测数据,实现 “一次触碰、双向交互”。

场景落地:从产线到仓库的全流程效率革命

在智能制造车间,NFC 标签已成为生产流程的 “数字锚点”。工件托盘贴上标签后,生产线旁的固定式读写器可自动读取工序进度与工艺参数,1 秒内完成 40 个工具电极的批量识别,将设备换模时间从 90 分钟压缩至 12 分钟。焊接、装配等工序的实时数据同步至 MES 系统,无需人工录入即可生成生产台账,某汽车零部件企业借此将数据采集效率提升 3 倍,错误率降低 90%。

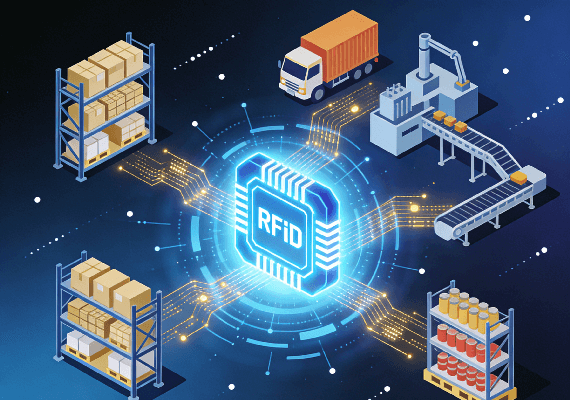

智能仓储领域的变革更为直观。过去依赖人工扫码的入库流程,如今只需叉车驶过读写器区域,整托盘货物的标签信息便自动上传,盘点时间节省 70%。针对金属罐、油桶等传统 RFID 难以识别的货物,NFC 标签的抗干扰特性展现出独特优势,让物料追溯实现 “件件可查”。在资产管控中,设备表面粘贴的 NFC 标签可记录维护记录、使用寿命等全生命周期数据,手持终端轻轻一触即可完成盘点,定位误差率低于 0.01ppm。

甚至在户外基建场景中,NFC 标签也能大显身手。露天存放的工程机械贴上防水抗摔标签后,管理人员用手机触碰即可查看设备状态与调度记录,无需携带专用读写器,应急巡检效率提升 80% 以上。这种与手机的天然兼容性,让一线员工无需额外培训就能上手操作,大幅降低了系统部署门槛。

成本与未来:轻量化升级的长期价值

对于中小企业担忧的改造成本问题,工业级 NFC 标签给出了友好答案。随着芯片规模化生产,无源标签单价已降至 0.3 元以下,使用寿命却可达 10 年以上,单次投入即可覆盖资产全生命周期。更重要的是,其开放的接口能与现有 PLC、ERP 系统无缝集成,无需推翻原有设备进行 “大换血”,实现轻量化升级。

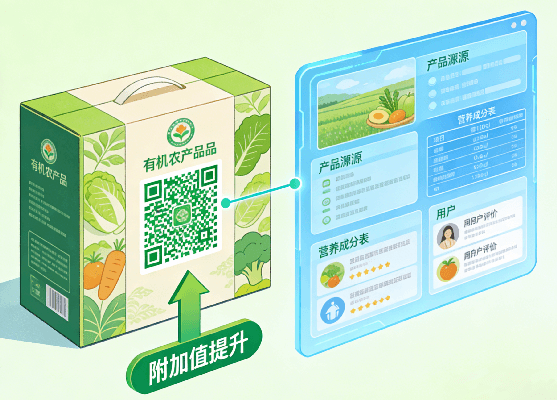

技术的演进还在持续。支持 1MB 存储的新型标签可直接存储 PDF 工艺文档、3D 零件模型,工人触碰即可查看操作教程,首次修复成功率从 65% 提升至 92%;结合区块链技术后,标签数据实现不可篡改存证,为供应链追溯提供铁证;与边缘计算的融合,则让数据在采集端完成初步分析,为设备预测性维护提供实时依据。

从车间的 “一碰即传” 到全链路的 “智能协同”,工业级 NFC 标签正在打破数据采集的效率瓶颈。当传统采集方式还在与延迟、误差博弈时,这项技术已用极简交互搭建起物理世界与数字系统的桥梁。在工业 4.0 的浪潮中,或许正是这样的 “微小革新”,终将汇聚成智能制造的巨大动能。

粤公网安备44030502003631号

粤公网安备44030502003631号